在金属切削加工领域,细长杆件的车削、薄壁件的切削加工或采用长悬臂刀杆进行镗削和铣削等场合,切削振动是一种破坏正常切削过程的极其有害的现象,是影响工件表面质量和加工精度的首要因素。如何最大限度的降低刀具切削振动?

一、消除数控刀具切削振动的基本途径

分析数控刀具切削振动模型可知,刀具在切削工件时发生自激振动依赖两个基本条件:

①工艺系统刚性不足导致其固有频率低;

②刀具相对于工件切入、切出的动态切削过程产生足够大的激振力,并且激振力的频率与工艺系统的固有频率相同或非常接近。因此,从数控刀具的选择和使用角度考虑,消除切削振动的基本途径是抑制激振力和提高刀具抗振性。

二、抑制激振力消除数控刀具切削振动

合理选择切削用量和刀具几何角度都是抑制激振力的有效途径。对于数控机床普遍采用的机夹刀具而言, 在刀具选择和切削用量选择过程中应注意以下几个方面:

1、尽量选用切削刃锋利的刀片以减小切削力

数控机床所采用的机夹刀片材料主要有非涂层硬质合金、涂层硬质合金、金属陶瓷、陶瓷、立方氮化硼和人造金刚石等 6 大类。由于金刚石类刀具不适合加工黑色金属,陶瓷和立方氮化硼刀片刃口通常都有负倒棱, 金属陶瓷韧性差不适用于振动切削场合,而化学涂层刀片不及物理涂层刀片刃口锋利, 涂层硬质合金刀片不及非涂层硬质合金刀片锋利,所以出于减小切削力考虑,应尽量选用非涂层或物理涂层的钴基硬质合金刀片。

另外,刀片的前角和后角大小也影响着切削刃的锋利程度。具有正前角和大后角的刀片在镗削或铣削中的切削楔入角最小,切削必然轻快,不易产生振动。

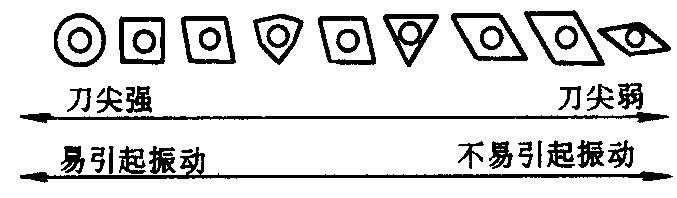

2、注重车镗刀具的主偏角、副偏角和刀尖圆弧半径的选择

对于外圆车削或内孔镗削,选择主偏角Kr = 90°的刀具产生的径向切削力最小,轴向切削力最大,有利于消除切削振动。同时,为了避免刀具副切削刃与工件已加工表面摩擦而产生颤动,车镗刀具的副偏角应尽量选择较大的。

另外,根据经验,无论是镗削还是铣削,在相同的背吃刀量a p 下,刀尖圆弧半径R 越大,细长刀杆发生切削振动的倾向就越大。因此,背吃刀量一定时,使用小的刀尖圆弧半径无疑可以降低切削力,特别是可以降低径向切削力,从而避免细长杆类刀具发生切削振动。

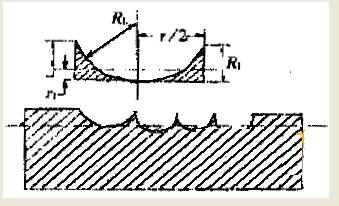

3、避免选用等于刀尖圆弧半径的背吃刀量

在切削加工过程中,对于悬伸量与直径值之比为振动临界点的镗刀或铣刀,适当加大背吃刀量或进给量可以减小切削振动。这是因为当背吃刀量等于刀尖圆弧半径时,刀杆产生的弹性形变最大,切削力很大,容易产生切削振动。而随着背吃刀量的进一步增加,轴向抗力随之增大,反而使刀杆容易保持稳定。因此,选择背吃刀量不接近于刀尖圆弧半径的值,就能有效地抑制切削振动。

4、采用疏齿不等距面铣刀以减小铣削振动

对于面铣刀而言,刀具在高速旋转中,切削刃有规则地撞击工件,提供周期性激振力而容易产生振动。若将铣刀的排屑槽空间设计成不规则排列,如当一把4刃面铣刀的第1、第2两个切削刃间相距为72°,第2、第3切削刃间则相距68°,第3、第4切削刃间相距75°,为不均匀分布,那么切削刃与工件间的撞击规律被打乱,就能起到很好的减振作用。

5、提高数控刀具抗振性消除切削振动

通常,提高数控刀具抗振性的直观做法是选择横截面积尽可能大的刀杆,并将刀杆安装的悬伸量缩至最短。如果这两个因素均已充分考虑仍无法消除切削振动,则应该考虑选择具有更高强度的刀杆材料。目前,一些刀具厂商提供的整体硬质合金刀杆和高比重合成金属刀杆较好地体现了大抗弯强度和抗扭强度的特性,是小直径、大悬伸镗杆和铣刀材料的首选。

另外,刀具与刀夹、刀夹与刀柄、刀架与主轴之间的联接以及模块式刀具各模块之间的联接,都必须使其尽可能地保证足够的刚度,才能提高切削的稳定性。

总之,提高数控刀具刚度、合理选择刀具几何参数和切削用量是增加工艺系统的稳定性、抑制激振力、消除切削振动的重要手段。对某些受力复杂的小直径、大悬伸数控刀具,单靠上述手段很难消除切削振动,应借助于增大阻尼,选择削扁镗杆、兰契斯特消振刀杆或冲击式避振刀杆等方法来解决切削振动问题。